Boiler Gas Buang pada Kapal – Teknik Kelautan

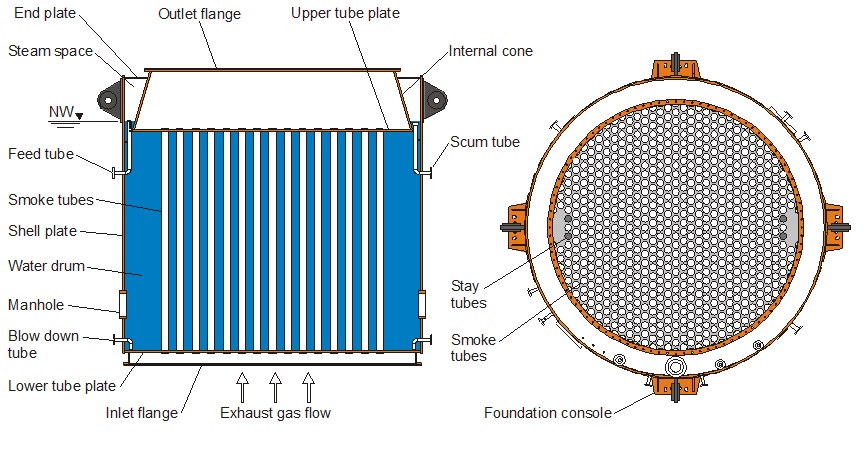

Exhaust gas boiler (EGB atau EGE) atau economiser yang dijelaskan dalam artikel ini adalah boiler tabung asap dengan ruang uap, yang digunakan untuk pemulihan panas dari gas buang engine utama. Ilustrasi ketel ditunjukkan pada gambar di bawah ini. Boiler gas buang dirancang sebagai boiler vertikal dengan cangkang silinder yang mengelilingi tabung boiler dan drum air serta ruang uap. Tabung terdiri dari sejumlah besar tabung asap dan sejumlah kecil tabung tinggal. Tabung tinggal dengan diameter yang ditingkatkan bertindak sebagai penopang untuk boiler. Kedua jenis dilas ke pelat tabung bawah dan atas. Ruang uap dibentuk oleh pelat shell dan kerucut internal. Di atas ditutup dengan pelat ujung.

Dalam tabung boiler gas buang, panas dari gas buang engine utama dipindahkan ke sisi air dengan konveksi. Di sisi air, panas ditransfer dengan penguapan air jenuh yang berdekatan dengan tabung tempat gelembung uap terbentuk. Karena gelembung uap memiliki kerapatan spesifik yang jauh lebih rendah daripada air, gelembung itu akan naik dengan cepat ke ruang uap di mana air dan uap dipisahkan. Ruang uap boiler dirancang untuk menyerap volume menyusut dan membengkak. Namun, disarankan untuk menghindari variasi beban yang tiba-tiba dan besar karena hal ini dapat menciptakan ketidakstabilan dalam sistem uap, dan menyebabkan alarm level.

Karena bagian tekanan terbuat dari baja karbon ringan dengan sifat suhu yang tinggi, konsentrasi tegangan pada pengelasan sudut diminimalkan. Oleh karena itu, dalam mode darurat, boiler gas buang dapat dioperasikan dengan ketinggian air rendah dan bahkan tanpa air dengan aliran gas buang penuh melalui tabung boiler, asalkan boiler dioperasikan dengan tekanan rendah dan suhu di dalam tidak melebihi 400˚C.

Untuk inspeksi di dalam, boiler diatur dengan lubang tangan dan lubang got. Dua lubang got diatur di ujung bawah shell ketel untuk memudahkan akses ke drum air. Untuk pemeriksaan visual tabung asap dan ruang uap, sejumlah lubang tangan diatur pada jarak yang sesuai di bagian bawah dan atas cangkang ketel.

Pondasi boiler terdiri dari empat konsol pondasi yang memberikan dukungan dan penyerapan ekspansi termal yang diperlukan.

Akhirnya, dimensi permukaan pemanas boiler dirancang untuk mempertahankan kecepatan gas buang yang memadai sehingga memberikan efek pembersihan sendiri terbaik dalam batas desain. Namun, setelah operasi jangka panjang, endapan jelaga dapat diakumulasikan di dalam tabung ketel. Permukaan pemanas boiler dapat dibersihkan dengan mudah dengan cara mencuci air atau dengan menambahkan penghilang jelaga ke aliran gas buang menggunakan udara terkompresi.

Pemasangan Boiler Bantu – Teknik Kelautan

Berikut ini adalah uraian singkat tentang item terpenting dari pemasangan boiler. Komponen yang disebutkan dalam bagian ini mengacu pada gambar pengaturan umum boiler.

Katup pengaman

Dua katup pengaman dipasang ke bejana tekan boiler. Mereka dipasang untuk alasan keamanan, dan dirancang untuk mencegah tekanan boiler naik di atas nilai desain.

Katup pengaman harus dilengkapi dengan pipa uap limbah dan perangkat ekspansi, atau bellow.

Katup uap utama

Katup uap utama adalah katup penutup. Ketika ditutup, ini mengisolasi boiler dari saluran uap utama. Katup periksa dipasang setelah katup uap utama yang mencegah uap mengalir mundur ke boiler.

Perpipaan uap ke katup uap utama harus fleksibel untuk meminimalkan beban eksternal pada katup uap utama dan cabang terkait. Fleksibilitas dapat dicapai dengan loop yang dibangun ke dalam jalur uap utama untuk mengambil ekspansi panas dari boiler dan perpipaan uap atau dengan sambungan ekspansi di samping atau dekat dengan katup uap utama.

Katup by-pass

Katup bypass adalah katup penutup. Tujuan katup adalah untuk menyamakan tekanan antara boiler dan sistem uap ketika katup uap utama ditutup. Harap dicatat bahwa katup bypass hanya disediakan untuk boiler yang lebih besar.

Katup air umpan / katup umpan (SDNR)

Dua kelompok katup air umpan disediakan di boiler. Setiap kelompok terdiri dari katup penutup dan katup non-balik. Katup pemutus dalam grup biasa harus terbuka ketika boiler sedang beroperasi, atau jika boiler digunakan sebagai drum uap. Katup pemutus harus ditutup saat ketel tidak digunakan.

Alat pengukur ketinggian air

Dua alat pengukur ketinggian air lokal terhubung ke bagian depan boiler, masing-masing pengukur dilengkapi dengan dua katup penutup dan katup pembuangan. Katup penutup, dipasang di bagian atas dan bawah kaca penglihatan, memiliki mekanisme penutupan cepat untuk digunakan dalam kasus pecahan kaca. Pipa-pipa dari cocks drain pada pengukur ketinggian air harus mengarah ke drainase terbuka, terlihat untuk diperiksa.

Katup blow-down

Dua katup blow-down dipasang di bagian bawah badan boiler. Jika terhubung ke sistem drainase terpisah, katupnya dari jenis bola. Ketika terhubung ke sistem drainase umum, dua katup disediakan di masing-masing kelompok, satu katup penutup dan satu katup penutup / non-balik. Fungsi mematikan adalah untuk keamanan dan fungsi tidak-kembali mencegah uap / air mengalir ke boiler kosong karena kesalahan.

Katup udara

Katup udara / ventilasi yang terletak di atas boiler adalah katup penutup. Biasanya ditutup kecuali ketika boiler sedang diisi atau dikuras sepenuhnya. Ujung pipa pembuangan dari katup udara harus terlihat untuk menentukan kapan air atau uap keluar.

Katup buih

Katup buih dipasang di bagian atas badan ketel. Dalam hal buih di ketel, buih ini dapat meledak dari permukaan air dengan membuka katup ini. Jika terhubung ke sistem drainase terpisah, katupnya dari jenis bola. Ketika terhubung ke sistem drainase umum, dua katup disediakan, satu katup penutup dan satu katup penutup / non-balik.

Katup sampel

Sebuah katup sampel dipasang memungkinkan koneksi ke pendingin sampel untuk mengambil sampel uji untuk melakukan analisis air ketel.

Lubang inspeksi

Dua lubang inspeksi kecil disediakan di dinding tungku untuk memungkinkan pemeriksaan nyala api. Sebagian pasokan udara dikeluarkan dari kipas pembakar untuk mendinginkan jendela lubang inspeksi, dan mencegah endapan jelaga.

Lubang Gas Buang

Dua lubang Gas Buangditempatkan di bagian atas ketel dan bagian bawah ketel memungkinkan inspeksi bagian dalam drum uap / air.

Akses pintu

Akses ke tungku dan kotak outlet asap dimungkinkan melalui pintu akses yang ditempatkan di bagian bawah tungku dan pada masing-masing kotak outlet asap. Kedua pintu akses memungkinkan pemeriksaan bank tabung pembangkit.

Perawatan Boiler di Kapal – Teknik Kelautan

Pemeliharaan boiler harus selalu dilaksanakan dengan keterampilan dan sesuai dengan aturan dan peraturan yang valid dari pihak berwenang, dan di bawah ini diberikan beberapa rekomendasi untuk inspeksi dan pemeliharaan berkala.

Operasi harian

Selama pengoperasian normal boiler, beberapa pekerjaan dan prosedur pemeriksaan harus dipertimbangkan setiap hari.

- Periksa tekanan uap boiler dan level air.

- Pastikan sistem kontrol air umpan beroperasi.

- Periksa kondisi air boiler dan lakukan tindakan penanggulangan yang diperlukan sehubungan dengan pakan dan pengolahan air boiler. Jika perlu, blow-down boiler.

- Periksa fungsi kompor minyak pada kapasitas yang berbeda melalui lubang inspeksi pada boiler.

- Periksa suhu gas buang setelah dan / atau kehilangan draft di boiler. Jika suhu atau kehilangan susunan terlalu tinggi, bagian tabung pin harus dibersihkan.

Pemeriksaan Rutin Mingguan

- Kuras setiap gelas level air selama sekitar 10-15 detik.

- Dalam hal air ketel yang terkontaminasi atau pengolahan air yang tidak mencukupi, pengeringan gelas level air harus dilakukan lebih sering.

- Periksa perangkat level air keselamatan.

- Tergantung pada tes air ketel yang meledakkan boiler. Buka katup blow-down dengan cepat selama beberapa detik, lalu tutup dan buka kembali selama sekitar 5-10 detik.

- Ulangi operasi ini bila diperlukan sesuai dengan tes air boiler.

- Lakukan penembakan buih melalui katup buih bila diperlukan. Sampah buangan harus dilakukan sampai air yang dikeringkan bersih.

Pemeriksaan Rutin Bulanan

- Uji semua pompa siaga.

- Periksa semua dudukan ketel untuk kerusakan atau kebocoran dan perbaiki / ganti jika perlu.

- Periksa fungsi sakelar tekanan uap tinggi dengan menurunkan titik setel atau dengan menaikkan tekanan uap, misalnya dengan menutup katup uap utama secara perlahan. Pembakar harus berhenti secara otomatis.

Pemeriksaan Tungku

Tungku harus diperiksa setidaknya dua kali setahun. Selama inspeksi ini masalah-masalah berikut harus dipertimbangkan:

- Periksa retakan pada lapisan tahan api dan bahwa dinding tungku bebas dari endapan jelaga yang berlebihan.

- Periksa dengan hati-hati area yang berseberangan dengan burner. Terlalu banyak endapan jelaga menunjukkan bahwa pembakar harus disesuaikan.

- Pastikan elemen tabung-pin utuh dan endapan jelaga berada dalam batas normal.

Pemeriksaan Sisi Air Ketel

- Sisi air ketel (interior) harus diperiksa dengan cermat setidaknya dua kali setahun. Inspeksi ini sangat penting dan tidak diragukan lagi yang paling penting dari semua tindakan pemeliharaan, karena memiliki pengaruh langsung pada umur panjang boiler dan keamanan.

- Pada inspeksi ini, endapan keras, gangguan korosi dan sirkulasi dapat ditemukan pada tahap awal, dan langkah-langkah pencegahan harus diambil untuk menghindari kerusakan material yang tidak terduga dan kerusakan boiler.

- Adanya endapan keras di dinding tungku dan tabung pin mengurangi sifat perpindahan panasnya dan mengurangi kapasitas boiler.

- Selanjutnya, dimungkinkan untuk melihat apakah pengolahan air umpan telah memuaskan dan jika blowdown telah dilakukan secara memadai.

- Pengolahan air umpan yang salah biasanya menyebabkan endapan keras atau korosi.

- Blow-down yang tidak memadai akan menyebabkan endapan lumpur di dalam tabung dan akumulasi lumpur di bagian bawah ketel.

- Jika endapan keras tidak dihilangkan, ini dapat menyebabkan panas berlebih pada material pelat ketel yang terkena api di area dinding tungku. Ini dapat menyebabkan kerusakan material.

- Pengolahan air umpan yang salah tidak selalu mengarah pada endapan keras. Sebagai contoh, nilai pH yang terlalu rendah atau terlalu tinggi dapat memberikan reaksi elektrolitik, menyebabkan korosi pada boiler.

- Ketika interior boiler diperiksa, periksa semua bagian dengan hati-hati dan perhatikan endapan, korosi, dan retakan. Dianjurkan untuk memberikan perhatian khusus pada inspeksi ini.

Prosedur dan Keterangan untuk Inspeksi

- Matikan boiler dan biarkan dingin (di bawah 100 ° C). Ketel harus TIDAK ditekan dengan mengangkat katup pengaman dan kemudian diisi dengan air umpan dingin karena tekanan yang disebabkan oleh pendinginan yang terlalu cepat dapat menyebabkan kerusakan.

- Kosongkan boiler dan tutup semua katup. Jika ketel terhubung ke ketel kedua, periksa apakah katup di antara keduanya tertutup.

- Buka dan lepaskan lubang manhole (s) pada boiler dan masukkan boiler ketika itu cukup dingin. Periksa pengelasan di boiler. Pemeriksaan yang cermat harus dilakukan sehubungan dengan kemungkinan korosi atau pembentukan retak.

- Perhatian khusus harus diberikan pada area saluran air di bejana tekan di mana lubang oksigen dapat terjadi.

- Jika endapan ditemukan terbentuk dalam tabung ketel, ketel harus dibersihkan secara kimia.

- Dianjurkan untuk berkonsultasi dengan perusahaan spesialis pembersihan yang akan memeriksa deposit boiler dan memperlakukan boiler sesuai.

- Setelah perlakuan kimia, boiler harus dihancurkan setidaknya dua kali sehari selama kurang lebih satu minggu. Ini akan memastikan bahwa endapan lumpur yang berlebihan akibat perlakuan kimia tidak terkumpul di dasar bejana tekan.

Kontaminasi

Jika boiler terkontaminasi dengan zat asing seperti minyak, bahan kimia, produk korosi dll, sangat penting untuk segera bertindak untuk menghindari kerusakan pada boiler.

Lapisan film minyak tipis, lumpur, dll. Yang terpapar pada permukaan pemanas menyebabkan perpindahan panas yang buruk dalam boiler, yang menyebabkan panas berlebih diikuti oleh bagian tekanan yang terbakar. Untuk menghilangkan kontaminasi semacam itu, pembersihan mendidih atau asam harus dilakukan segera.

Produk korosi dari sistem pipa atau pengolahan air boiler yang tidak memadai dapat menyebabkan korosi pada boiler itu sendiri. Karena itu penting untuk mengamati bahwa keadaan seperti itu tidak terjadi dalam sistem.

Exhaust Boiler Kapal Tanker,Exhaust Boiler MarineTanker Ngamprah,Exhaust Boiler Kapal Tanker Cikarang,Exhaust Boiler Kapal Tanker Cibinong,Exhaust Boiler Kapal Tanker Ciamis,Exhaust Boiler Kapal Tanker Cianjur,Exhaust Boiler Kapal Tanker Sumber,Exhaust Boiler Kapal Tanker Tarogong Kidul,Exhaust Boiler Kapal Tanker Indramayu,Exhaust Boiler Kapal Tanker Karawang,Exhaust Boiler Kapal Tanker Kuningan,Exhaust Boiler Kapal Tanker Majalengka,Exhaust Boiler Kapal Tanker Parigi,Exhaust Boiler Kapal Tanker Purwakarta,Exhaust Boiler Kapal Tanker Subang,Exhaust Boiler Kapal Tanker Palabuhanratu,Exhaust Boiler Kapal Tanker Sumedang,Exhaust Boiler Kapal Tanker Singaparna,Exhaust Boiler Kapal Tanker Bandung,Exhaust Boiler Kapal Tanker Banjar,Exhaust Boiler Kapal Tanker Bekasi,Exhaust Boiler Kapal Tanker Bogor,Exhaust Boiler Kapal Tanker Cimahi,Exhaust Boiler Kapal Tanker Cirebon,Exhaust Boiler Kapal Tanker Depok,Exhaust Boiler Kapal Tanker Sukabumi,Exhaust Boiler Kapal Tanker Tasikmalaya,Exhaust Boiler Kapal Tanker Rangkasbitung,Exhaust Boiler Kapal Tanker Pandeglang,Exhaust Boiler Kapal Tanker Serang,Exhaust Boiler Kapal Tanker Tangerang,Exhaust Boiler Kapal Tanker Cilegon,Exhaust Boiler Kapal Tanker Serang,Exhaust Boiler Kapal Tanker Tangerang,Exhaust Boiler Kapal Tanker Tangerang Selatan,Exhaust Boiler Kapal Tanker Banjarnegara,Exhaust Boiler Kapal Tanker Banyumas,Exhaust Boiler Kapal Tanker Batang,Exhaust Boiler Kapal Tanker Blora,Exhaust Boiler Kapal Tanker Boyolali,Exhaust Boiler Kapal Tanker Brebes,Exhaust Boiler Kapal Tanker Cilacap,Exhaust Boiler Kapal Tanker Demak,Exhaust Boiler Kapal Tanker Grobogan,Exhaust Boiler Kapal Tanker Jepara,Exhaust Boiler Kapal Tanker Karanganyar,Exhaust Boiler Kapal Tanker Kebumen,Exhaust Boiler Kapal Tanker Kendal,Exhaust Boiler Kapal Tanker Klaten,Exhaust Boiler Kapal Tanker Kudus,Exhaust Boiler Kapal Tanker Magelang,Exhaust Boiler Kapal Tanker Pati,Exhaust Boiler Kapal Tanker Pekalongan,Exhaust Boiler Kapal Tanker Pemalang,Exhaust Boiler Kapal Tanker Purbalingga,Exhaust Boiler Kapal Tanker Purworejo,Exhaust Boiler Kapal Tanker Rembang,Exhaust Boiler Kapal Tanker Semarang,Exhaust Boiler Kapal Tanker Sragen,Exhaust Boiler Kapal Tanker Sukoharjo,Exhaust Boiler Kapal Tanker Tegal,Exhaust Boiler Kapal Tanker Temanggung,Exhaust Boiler Kapal Tanker Wonogiri,Exhaust Boiler Kapal Tanker Wonosobo,Exhaust Boiler Kapal Tanker Magelang,Exhaust Boiler Kapal Tanker Pekalongan,Exhaust Boiler Kapal Tanker Salatiga,Exhaust Boiler Kapal Tanker Semarang,Exhaust Boiler Kapal Tanker Surakarta,Exhaust Boiler Kapal Tanker Tegal,Exhaust Boiler Kapal Tanker Bangkalan,Exhaust Boiler Kapal Tanker Banyuwangi,Exhaust Boiler Kapal Tanker Blitar,Exhaust Boiler Kapal Tanker Bojonegoro,Exhaust Boiler Kapal Tanker Bondowoso,Exhaust Boiler Kapal Tanker Gresik,Exhaust Boiler Kapal Tanker Jember,Exhaust Boiler Kapal Tanker Jombang,Exhaust Boiler Kapal Tanker Kediri,Exhaust Boiler Kapal Tanker Lamongan,Exhaust Boiler Kapal Tanker Lumajang,Exhaust Boiler Kapal Tanker Madiun,Exhaust Boiler Kapal Tanker Magetan,Exhaust Boiler Kapal Tanker Malang,Exhaust Boiler Kapal Tanker Mojokerto,Exhaust Boiler Kapal Tanker Nganjuk,Exhaust Boiler Kapal Tanker Ngawi,Exhaust Boiler Kapal Tanker Pacitan,Exhaust Boiler Kapal Tanker Pamekasan,Exhaust Boiler Kapal Tanker Pasuruan,Exhaust Boiler Kapal Tanker Ponorogo,Exhaust Boiler Kapal Tanker Probolinggo,Exhaust Boiler Kapal Tanker Sampang,Exhaust Boiler Kapal Tanker Sidoarjo,Exhaust Boiler Kapal Tanker Situbondo,Exhaust Boiler Kapal Tanker Sumenep,Exhaust Boiler Kapal Tanker Trenggalek,Exhaust Boiler Kapal Tanker Tuban,Exhaust Boiler Kapal Tanker Tulungagung,Exhaust Boiler Kapal Tanker Batu,Exhaust Boiler Kapal Tanker Blitar,Exhaust Boiler Kapal Tanker Kediri,Exhaust Boiler Kapal Tanker Madiun,Exhaust Boiler Kapal Tanker Malang,Exhaust Boiler Kapal Tanker Mojokerto,Exhaust Boiler Kapal Tanker Pasuruan,Exhaust Boiler Kapal Tanker Probolinggo,Exhaust Boiler Kapal Tanker Surabaya,Exhaust Boiler Kapal Tanker bali,Exhaust Boiler Kapal Tanker kalimatan timur,Exhaust Boiler Kapal Tanker kalimantan,Exhaust Boiler Kapal Tanker kalimantan barat,Exhaust Boiler Kapal Tanker pontianak,Exhaust Boiler Kapal Tanker banjar masin,Exhaust Boiler Kapal Tanker sulawesi,Exhaust Boiler Kapal Tanker bontang,Exhaust Boiler Kapal Tanker sorawako,Exhaust Boiler Kapal Tanker buton,Exhaust Boiler Kapal Tanker samarinda,Exhaust Boiler Kapal Tanker sarakan,Exhaust Boiler Kapal Tanker maluku,Exhaust Boiler Kapal Tanker NTB,Exhaust Boiler Kapal Tanker NTT,Exhaust Boiler Kapal Tanker Lombok,Exhaust Boiler Kapal Tanker Papua,Exhaust Boiler Kapal Tanker Irian,Exhaust Boiler Kapal Tanker Tembagapura,Exhaust Boiler Kapal Tanker timika,Exhaust Boiler Kapal Tanker medan,Exhaust Boiler Kapal Tanker lampung,Exhaust Boiler Kapal Tanker Jambi,Exhaust Boiler Kapal Tanker nias,Exhaust Boiler Kapal Tanker padang,Exhaust Boiler Kapal Tanker aceh,Exhaust Boiler Kapal Tanker pekan baru,Exhaust Boiler Kapal Tanker bengkulu,Exhaust Boiler Kapal Tanker palembang,Exhaust Boiler Kapal Tanker batam,Exhaust Boiler Kapal Tanker cilegon,Exhaust Boiler Kapal Tanker merak,Exhaust Boiler Kapal Tanker bajanegara,Exhaust Boiler Kapal Tanker cepu,Exhaust Boiler Kapal Tanker tuban,Exhaust Boiler Kapal Tanker dumai,Exhaust Boiler Kapal Tanker duri,Exhaust Boiler Kapal Tanker sulawesi,Exhaust Boiler Kapal Tanker sangkawang,Exhaust Boiler Kapal Tanker pangkal ambun,Exhaust Boiler Kapal Tanker sampit,Exhaust Boiler Kapal Tanker pare pare,Exhaust Boiler Kapal Tanker kalianda